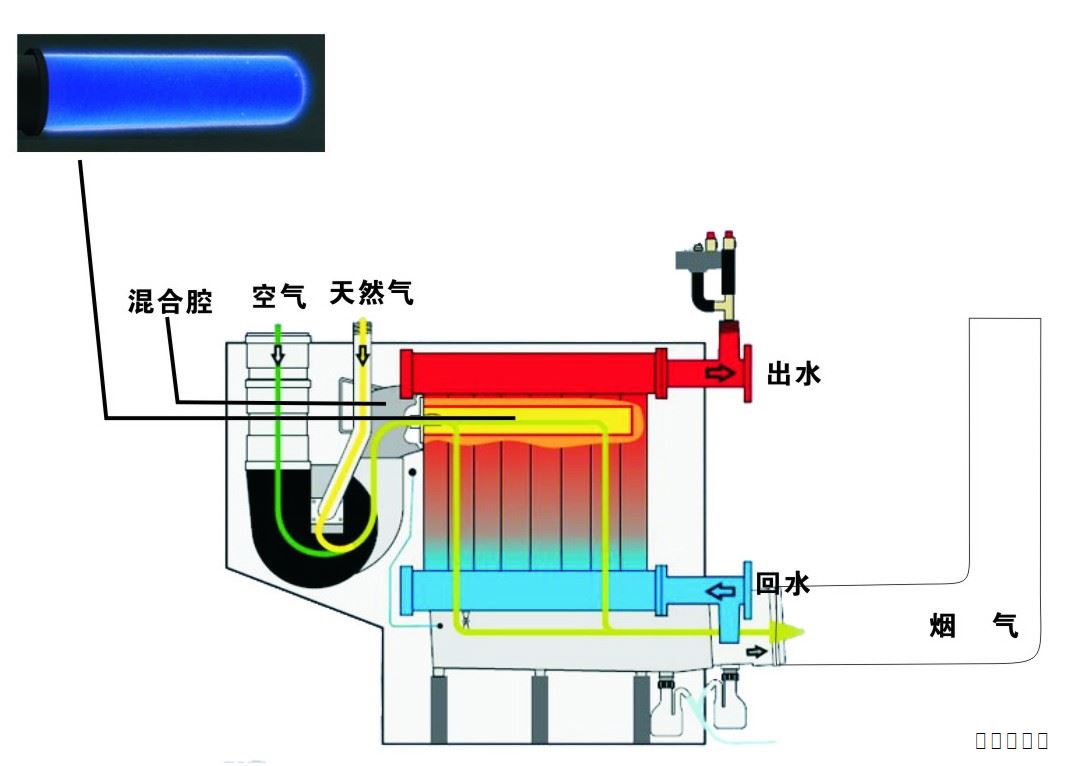

纳德全预混冷凝低氮燃气模块锅炉燃烧技术:

1、全预混变频燃烧

全预混技术—把空气和燃气均匀混合,迅速燃烧

全预混技术是将燃气与空气通过文丘里吸入,经过风机搅拌,在进入燃烧头之前混合,预混腔体将燃气与空气分子再次均匀搅散,使得混合完整。就像一根木头和一堆锯末,锯末燃烧的更快更充分。从而使燃烧速度不再受限于气体扩散速度等物理条件,燃烧速度更快,效率高。

变频技术—跟踪负载自动实现调整输出负荷

直流变频控制系统,根据负载的不同,自动调整进入燃烧室的燃气和空气量,比例准确的自动跟踪负载,使燃烧任何时候都保持适合状态。

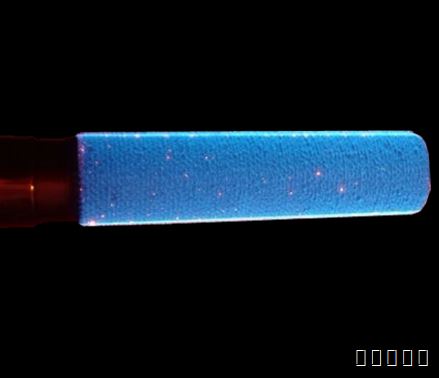

2、表面燃烧

金属丝网燃烧头,把火焰拆分成大面积无数的微小火焰均匀贴附加热换热器

使用特殊金属纤维制造燃烧头,采用辐射传热方式,可以增大热交换的效率。

金属纤维燃气燃烧头所用的关键材料是特殊铁铬铝纤维,直径约30—50um,燃烧强度可达2500kw/m3,耐高温1300℃。由于预混火焰结构紧凑,火焰近距离贴服加热,因此,设计燃烧室时可以利用这一优势,减小燃烧室尺寸,另外金属纤维燃烧器采用辐射传热方式,可以增大热交换的效率。燃烧时火焰在燃烧器的表面是由无数蓝色火苗组成的火面,此种燃烧状态称作为面式燃烧,这也是天然气适合的燃烧状态。此燃烧方式,燃气充分燃烧,发热均匀,无局部高温,避免氮氧化物和一氧化碳的生成,烟气排放量远低于环保标准,其氮氧化物排放更是低于15mg/m3。

环保性

氮氧化物 NOx<30mg,全预混金属纤维表面式燃烧是将空气和天然气在进入燃烧室之前按比例混合,使天然气充分燃烧的同时,降低空气的需求量,无过剩空气,提高烟气的露点,使烟气尽早进入冷凝阶段,以进一步提高燃烧效率;同时燃烧是由数万个直径为0.01mm小火焰组成,大大降低火焰温度,减少NOx的产生,使NOx在运行工况下低排放可控制到10mg/m³左右,且在全工况下均不超过30mg/m³,满足环保要求。

节能性

节能达30%,锅炉热效率103%-108%,全预混冷凝变频锅炉在启动时也需要吹扫,一般吹扫时间在10秒以内,这一部分的损耗在1%左右,全预混金属纤维表面燃焼技术使天燃气和空气在进入燃烧室前按比例混合,是天然气充分燃烧的同时,降低空气的需求量,无过剩空气,提高烟气的漏点,使烟气尽早进入冷凝阶段,以进一步提高燃烧效率,锅炉换热面积大,热效率高,排烟温度可低至40℃,减少热损失。智能锅炉控制器配合以天然气组合比例调节阀和全预混变频风机,不仅有适合的空燃比,并自动调节锅炉出力来满足动态热负荷,使锅炉热输出曲线尽量贴近动态热需求曲线,无无效输出,燃烧比例调节范围为0%-100%。同时1秒速热,同步出热水。热利用很大化。

安全性

全预混冷凝低氮变频变频锅炉采用前置空气和天然气预混技术,不会因空燃比不当而发生爆燃,智能多重联锁控制,不会出现误点火指令,另外炉膛小,烟道口通流面积与炉膛容积相比,可以泄爆,即使发生爆燃,也不会造成危害。综上所述,全预混冷凝低氮模块锅炉使用更安全。

运行平稳

供气压力只需要2Kpa-5Kpa(民用天然气压力)即可运行,在实际中,当天然气压力低于1Kpa时,锅炉仍正常运行。与小区天然气供气系统可以共用,无需开口费,冬季供暖很冷时,整个城市供气会出现气荒,燃气压力不足时,锅炉仍可继续运行。

寿命长

使用寿命在30年以上,采用硅铝合金换热器材质,抗腐蚀性强,特殊处理防水垢,而大型锅炉寿命仅在10~15年之间,如使用大型锅炉则15年后需再次更换设备,再加上运行费用进行总核算,那么按年均投资成本,模块化锅炉要比铸铅、铜、铸铁锅炉和钢制锅炉节省投资费用在30%—40%以上。